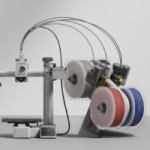

Vous avez opté pour une nouvelle imprimante 3D flambant neuve dans notre sélection dédiée ? Il faut désormais avoir de la matière pour pouvoir faire vos premiers essais et créations. Pour ce faire, Frandroid vous accompagne afin de savoir quel matériel choisir selon vos besoins.

Le diamètre, un paramètre essentiel

Deux standards dominent le marché : les filaments de 1,75 mm et de 2,85 mm (parfois arrondis à 3 mm).

Les filaments de 1,75 mm sont devenus progressivement la norme dans l’industrie, notamment pour les imprimantes grand public. Leur principal avantage réside dans leur flexibilité accrue, permettant une extrusion plus précise et des changements de direction rapides de la tête d’impression. Cette caractéristique facilite l’impression de détails fins et complexes. De plus, ces filaments nécessitent moins d’énergie pour atteindre leur température de fusion, ce qui se traduit par un temps de chauffe réduit et une meilleure réactivité lors des changements de température.

À l’inverse, les filaments de 2,85 mm, historiquement plus anciens, sont encore utilisés par certains fabricants comme Ultimaker. Leur section plus importante permet un débit volumique supérieur, idéal pour les impressions rapides de grandes pièces. Certains utilisateurs rapportent également une meilleure stabilité d’extrusion avec les matériaux techniques ou chargés (contenant des particules comme la fibre de carbone ou le bois).

Le choix entre ces deux diamètres dépend avant tout de la compatibilité avec votre imprimante 3D, chaque machine étant conçue pour un diamètre spécifique. Il est essentiel de respecter cette compatibilité pour éviter tout risque de bourrage ou d’usure prématurée de l’extrudeur

Les matières et polymères

PLA : parfait pour débuter

Le PLA (acide polylactique) reste le filament de prédilection pour quiconque débute dans l’impression 3D, et ce n’est pas un hasard. Dérivé de ressources renouvelables comme l’amidon de maïs ou la canne à sucre, ce matériau biosourcé coche de nombreuses cases.

Il facilite l’accroche au plateau des pièces et est indulgent face aux erreurs. Il a une température d’extrusion relativement basse(190-220°C). Il ne nécessite pas de plateau chauffant et est compatible avec pratiquement toutes les imprimantes du marché.

Ses points forts ? Une odeur quasi inexistante lors de l’impression, une déformation minimale et une large palette de couleurs. Il a tout de même ses limites : il est peu résistant à la chaleur (il se ramollit dès 60°C), il est sensible à l’humidité et est relativement fragile mécaniquement, il est davantage destiné aux objets décoratifs qu’aux pièces fonctionnelles soumises à des contraintes mécaniques.

ABS : le vétéran robuste mais capricieux

Lorsque la résistance mécanique entre en jeu, l’ABS (Acrylonitrile Butadiène Styrène) issu de la pétrochimie est de mise. Ce thermoplastique est utilisé, par exemple, pour briques LEGO et les pièces automobiles, il offre une durabilité et une résistance aux chocs supérieures.

Avec une température de transition vitreuse d’environ 105°C, il ne flanchera pas au premier rayon de soleil venu. Sa résistance aux produits chimiques en fait également un candidat de choix pour des applications en contact avec des solvants ou huiles.

Le revers de la médaille ? L’ABS est plus difficile à dompter que le PLA. Température d’extrusion élevée (220-250°C), plateau chauffant obligatoire (100-110°C), tendance marquée au warping (déformation des bords) et émissions de particules potentiellement irritantes… Imprimer une grande pièce en ABS sans enceinte fermée, c’est un peu comme essayer de faire un soufflé dans un four avec la porte ouverte.

PETG : le compromis idéal

Entre la facilité du PLA et la robustesse de l’ABS se trouve le PETG (Polyéthylène Téréphtalate Glycol). Ce cousin chimique des bouteilles d’eau en plastique combine le meilleur des deux mondes.

Plus facile à imprimer que l’ABS, il offre une meilleure résistance mécanique et thermique que le PLA. Sa résistance aux liquides et sa flexibilité modérée en font un candidat idéal pour les objets fonctionnels du quotidien.

Le PETG est une valeur sûre de l’impression 3D sur laquelle vous pouvez compter les yeux fermés.

Les spécialistes aux propriétés uniques

TPU/TPE : la souplesse incarnée

Quand la rigidité n’est plus une vertu, mais un obstacle, les filaments flexibles TPU (Polyuréthane Thermoplastique) et TPE (Élastomère Thermoplastique) entrent dans la danse des possibilités créatives Avec une dureté variable sur l’échelle Shore, ces matériaux permettent d’imprimer des objets souples, depuis la texture d’un pneu jusqu’à celle d’un bracelet montre.

L’impression de ces matériaux n’est pas une mince affaire : extrusion lente, extrudeur direct fortement recommandé pour éviter les bourrages, et une certaine expertise pour gérer les rétractions. Mais le jeu en vaut la chandelle pour des applications nécessitant de l’élasticité : coques de téléphone, joints d’étanchéité, ou encore semelles de chaussures personnalisées.

Nylon : le champion de l’endurance

Connu pour sa résistance à l’usure exceptionnelle, le nylon (polyamide) est le filament de choix pour les pièces mécaniques soumises à des frottements constants. Sa résistance à la fatigue et sa durabilité en font un candidat idéal pour les engrenages, les charnières ou les pièces automobiles.

Toutefois, ce superhéros des polymères à sa kryptonite : l’humidité. Extrêmement hygrophile, le nylon absorbe l’humidité de l’air comme une éponge, ce qui peut ruiner complètement une impression si le filament n’est pas correctement séché avant utilisation.

PC (Polycarbonate) : l’indestructible

Quand la résistance extrême est non négociable, le polycarbonate répond présent. Avec une résistance aux chocs phénoménale et une température de transition vitreuse avoisinant les 150°C, ce matériau utilisé dans les casques de moto et les vitres pare-balles ne plaisante pas.

Son impression requiert des températures très élevées (environ 260-310°C) et une enceinte chauffée pour prévenir le warping.

Les composites : quand le plastique s’enrichit

Les filaments chargés en bois

Pour les amateurs d’objets au look naturel, les filaments « bois » – généralement composés de PLA mélangé à de la poudre de bois – offrent un rendu visuel et tactile étonnamment proche du véritable bois. Une fois poncés et traités, les objets peuvent même être teintés ou vernis comme du bois traditionnel.

L’impression requiert quelques ajustements : buse en acier et de diamètre supérieur pour éviter les bourrages et variation possible de la température pour obtenir différentes nuances de « carbonisation » du matériau. Il est alors possible par un simple changement de 5°C de transformer la teinte, vous pouvez passer d’un chêne clair à un noyer foncé.

Les filaments métalliques

Composés d’une base plastique (généralement PLA ou PETG) chargée en particules métalliques (bronze, cuivre, acier, aluminium), ces filaments vous permettront d’obtenir des objets au poids et à l’aspect métalliques. Après impression, les pièces peuvent être polies pour révéler l’éclat du métal ou patinées pour un effet vieilli.

Ces matériaux sont particulièrement abrasifs et nécessitent des buses renforcées (acier trempé ou rubis). Une buse standard après 500g de filament bronze ressemble à un cratère lunaire vu au microscope.

Les filaments renforcés en fibres

L’incorporation de fibres courtes (carbone, verre, kevlar) dans une matrice plastique (nylon, PETG, polycarbonate) permet d’augmenter considérablement la rigidité et la résistance des pièces imprimées. Les filaments renforcés en fibre de carbone sont particulièrement prisés dans l’aéromodélisme et la robotique pour leur ratio résistance/poids exceptionnel.

Comme leurs cousins métalliques, ces matériaux sont très abrasifs et requièrent des buses adaptées. De plus, leur rigidité accrue peut rendre l’enroulement sur la bobine plus problématique, nécessitant parfois des systèmes de guidage particuliers.

Les spécialités techniques

LW-PLA (light weight PLA)

Le LWPLA se distingue particulièrement par sa légèreté exceptionnelle. Avec une densité inférieure aux plastiques conventionnels, il permet la fabrication de composants ultra légers tout en conservant une rigidité structurelle importante. Cette caractéristique est cruciale pour les aéromodélistes pour qui chaque gramme compte dans la performance de vol.

HIPS et PVA : les supports solubles

Pour les géométries complexes nécessitant des supports d’impression qui seraient impossibles à retirer manuellement, les filaments solubles comme le HIPS (dissolvable dans le limonène) ou le PVA (soluble dans l’eau) sont la solution. Utilisés en impression multi-matériaux, ils permettent de créer des structures de support qui disparaissent comme par magie une fois la pièce plongée dans le solvant approprié.

La première fois qu’on voit un support PVA se dissoudre dans l’eau tiède, c’est presque aussi satisfaisant que de retirer le film protecteur d’un nouvel écran.

PP (Polypropylène) : le roi de la charnière vivante

Connu pour sa résistance exceptionnelle à la fatigue en flexion, le polypropylène est le matériau idéal pour les pièces nécessitant des charnières intégrées pouvant être pliées des milliers de fois sans rompre. Boîtes à lunch, étuis à lunettes, ou prototypes de packaging, les applications sont nombreuses.

Son impression reste délicate en raison de sa forte tendance au warping et de sa faible adhérence au plateau. Le PP est comme un adolescent rebelle : plein de potentiel, mais nécessitant beaucoup d’attention pour s’exprimer pleinement.

ASA : l’ABS qui brave les éléments

Pour les applications extérieures exposées aux UV, l’ASA (Acrylonitrile Styrène Acrylate) est le candidat idéal. Il offre une résistance similaire à l’ABS, mais avec une stabilité aux rayons ultraviolets bien supérieure, il constitue le choix privilégié pour les pièces devant résister aux intempéries sans jaunir ni se dégrader.

Ses caractéristiques d’impression sont proches de celles de l’ABS, avec les mêmes défis de warping et nécessité d’une enceinte fermée.

Les matériaux d’avenir

Filaments conducteurs

Incorporant des particules de carbone ou d’autres additifs conducteurs, ces filaments permettent d’imprimer des circuits électriques simples ou des pièces antistatiques. Bien que leur conductivité reste inférieure à celle des métaux traditionnels, ils ouvrent la porte à des applications intéressantes dans le prototypage électronique.

Filaments luminescents et thermochromiques

Pour ajouter une dimension interactive aux créations, les filaments spéciaux comme les phosphorescents (qui brillent dans l’obscurité), les fluorescents (qui réagissent aux UV) ou les thermochromiques (qui changent de couleur avec la température) offrent des possibilités créatives étendues..

Filaments biodégradables avancés

Au-delà du PLA, de nouveaux bioplastiques comme le PHA (PolyHydroxyAlcanoate) gagnent en popularité. Produits par fermentation bactérienne, ils offrent une biodégradabilité supérieure tout en conservant d’excellentes propriétés mécaniques. Leur développement s’inscrit dans une tendance plus large vers des matériaux plus respectueux de l’environnement.

Comment bien choisir son filament ?

Face à cette pléthore d’options, quelques questions clés vous permettront d’orienter votre choix :

- Quelle est la fonction de l’objet ? Pièce mécanique, prototype visuel, objet décoratif, utilisation extérieure…

- Quelles sont les contraintes environnementales ? Exposition à la chaleur, aux UV, à l’humidité, aux produits chimiques…

- Quelles sont les capacités de votre imprimante ? Température maximale, plateau chauffant, enceinte fermée…

- Quelles sont vos priorités ? Facilité d’impression, rendu esthétique, durabilité, impact environnemental…

Le matériau parfait n’existe pas, seulement le matériau parfait pour votre application précise.

| Matériau | Température d’extrusion (°C) | Température du plateau (°C) | Résistance mécanique | Résistance thermique | Difficulté d’impression | Applications idéales | Particularités |

|---|---|---|---|---|---|---|---|

| PLA | 190-220 | 20-60 | Faible | Faible (60°C) | Facile | Objets décoratifs, prototypes, figurines | Biodégradable, peu d’odeur, large gamme de couleurs |

| ABS | 220-250 | 100-110 | Élevée | Bonne (105°C) | Difficile | Pièces fonctionnelles, mécaniques | Résistant aux chocs, warping important, émissions irritantes |

| PETG | 230-250 | 60-80 | Moyenne-Élevée | Moyenne (80°C) | Moyen | Objets fonctionnels, contenants alimentaires | Compromis idéal entre PLA et ABS, légère flexibilité |

| TPU/TPE | 220-250 | 30-60 | Moyenne | Moyenne | Difficile | Pièces flexibles, joints, coques de téléphone | Souple et élastique, nécessite extrudeur direct |

| Nylon | 240-270 | 70-90 | Très élevée | Élevée (120°C) | Difficile | Engrenages, pièces résistantes à l’usure | Très hygroscopique, nécessite un séchage avant impression |

| PC (Polycarbonate) | 260-310 | 90-110 | Extrêmement élevée | Très élevée (150°C) | Difficile | Pièces mécaniques de haute résistance | Nécessite une enceinte fermée et chauffée |

| ASA | 230-250 | 90-110 | Élevée | Bonne (100°C) | Difficile | Applications extérieures | Résistant aux UV, similaire à l’ABS |

| PP (Polypropylène) | 220-250 | 85-95 | Moyenne | Moyenne (80°C) | Difficile | Charnières intégrées, boîtes à lunch | Excellente résistance à la fatigue en flexion |

| PLA bois | 190-230 | 50-60 | Faible | Faible (60°C) | Moyen | Objets décoratifs, sculptures | Aspect et texture du bois, peut être poncé et teinté |

| Filaments métalliques | 190-230 | 50-60 | Moyenne | Variable | Moyen | Objets décoratifs, figurines, bijoux | Aspect métallique, abrasif (nécessite buses renforcées) |

| Filaments renforcés (fibre de carbone) | 230-270 | 70-100 | Très élevée | Variable | Difficile | Pièces techniques, aéromodélisme | Très rigide, léger et abrasif |

| PVA | 190-220 | 50-60 | Faible | Faible | Moyen | Supports solubles pour géométries complexes | Soluble dans l’eau |

| HIPS | 220-240 | 90-110 | Moyenne | Moyenne | Moyen | Supports solubles, compatible avec ABS | Soluble dans le limonène |

| LW-PLA | 220-230 | 0-60 | Moyenne | Faible (60°C) | Moyen | Aéromodélisme, objets légers | Densité très basse, structure mousse |

Un écosystème en constante évolution

L’univers des filaments d’impression 3D continue de s’étendre à un rythme effréné. Des laboratoires aux garages, des chimistes aux makers, l’innovation pousse sans cesse les limites du possible. Des filaments imitant le cuir aux composites céramiques, en passant par les matériaux à mémoire de forme, les frontières traditionnelles s’estompent.

Cette diversité croissante démocratise l’accès à des matériaux autrefois réservés à l’industrie, permettant à chacun de trouver la matière qui donnera vie à ses idées les plus folles. Dans ce monde où le plastique se réinvente constamment, la seule limite reste l’imagination – et peut-être la taille de votre étagère à filaments.

Certains liens de cet article sont affiliés. On vous explique tout ici.

Des invités passionnants et des sujets palpitants ! Notre émission UNLOCK est à retrouver un mercredi sur deux en direct, de 17 à 19h sur Twitch. Pensez aussi aux rediffusions sur YouTube !

Ce contenu est bloqué car vous n'avez pas accepté les cookies et autres traceurs. Ce contenu est fourni par Disqus.

Pour pouvoir le visualiser, vous devez accepter l'usage étant opéré par Disqus avec vos données qui pourront être utilisées pour les finalités suivantes : vous permettre de visualiser et de partager des contenus avec des médias sociaux, favoriser le développement et l'amélioration des produits d'Humanoid et de ses partenaires, vous afficher des publicités personnalisées par rapport à votre profil et activité, vous définir un profil publicitaire personnalisé, mesurer la performance des publicités et du contenu de ce site et mesurer l'audience de ce site (en savoir plus)

En cliquant sur « J’accepte tout », vous consentez aux finalités susmentionnées pour l’ensemble des cookies et autres traceurs déposés par Humanoid et ses partenaires.

Vous gardez la possibilité de retirer votre consentement à tout moment. Pour plus d’informations, nous vous invitons à prendre connaissance de notre Politique cookies.

Gérer mes choix