Vous tenez dans vos mains une batterie solaire Bluetti, compact et puissant à la fois. Mais vous êtes-vous déjà demandé comment est fabriquée cette batterie ? J’ai eu la chance de visiter les usines Bluetti près de Shenzhen, en Chine, et je vais vous emmener dans les coulisses de la fabrication de ces centrales électriques portables.

De la cellule au pack

Tout commence avec les cellules de batterie, le cœur battant de votre Bluetti. Contrairement à ce qu’on pourrait penser, Bluetti ne fabrique pas ses propres cellules.

L’entreprise fait appel à un géant chinois du secteur. Mais ne vous y trompez pas, le travail de Bluetti commence dès la réception de ces précieuses cellules.

Chaque cellule subit une batterie de tests (sans mauvais jeu de mots) dès son arrivée. Tension, résistance interne, comportement en température… rien n’est laissé au hasard. Les cellules sont ensuite triées avec une précision chirurgicale. Pourquoi tant de précautions ? Parce que l’équilibre est la clé d’une batterie performante et durable : « Nous cherchons à créer des ‘paires’ de cellules parfaitement équilibrées.« .

Le processus commence dès la sélection des cellules. Un algorithme sophistiqué analyse les caractéristiques de chaque cellule — tension, capacité, résistance interne — et les apparie de manière optimale. Ensuite, pendant la charge et la décharge, le système de gestion de la batterie (BMS) surveille en permanence l’état de chaque cellule et ajuste les flux d’énergie en conséquence. C’est comme dans une voiture électrique, ou un smartphone.

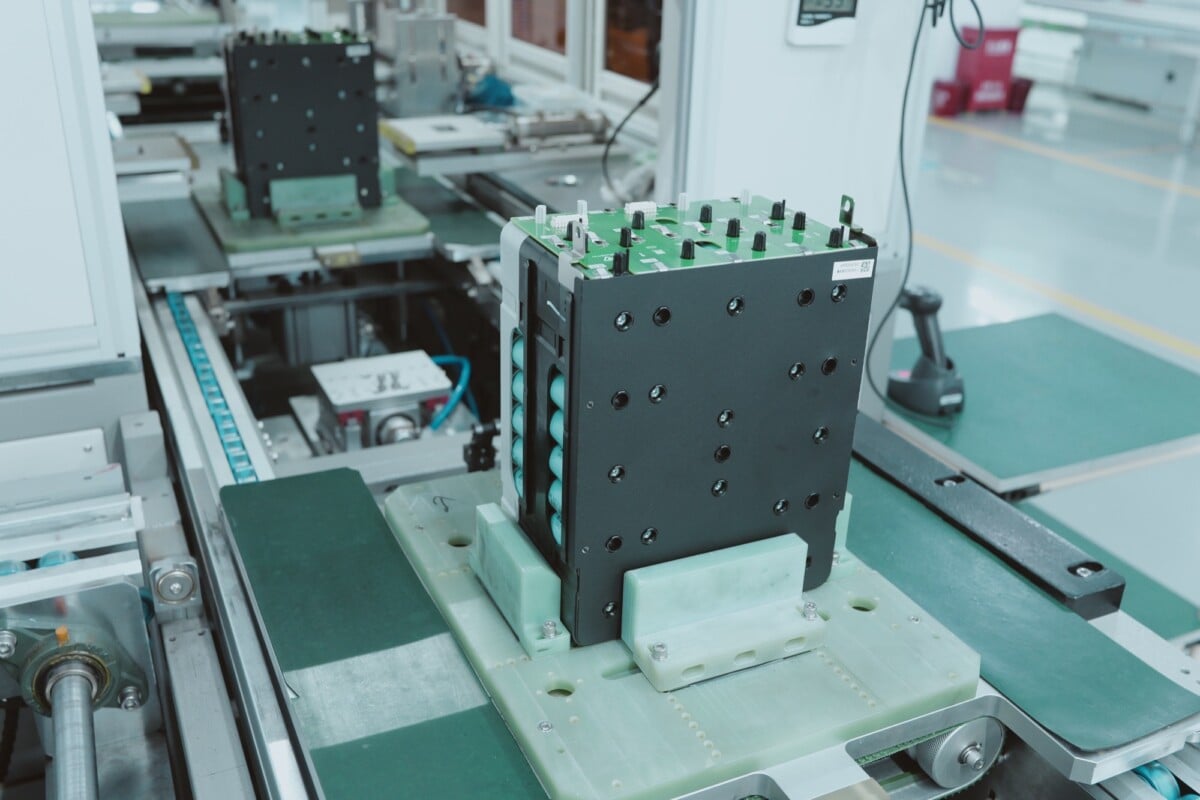

Une fois les cellules sélectionnées et appairées, elles sont assemblées en packs. C’est là que la magie opère : les cellules individuelles deviennent un tout cohérent, capable de stocker et de restituer l’énergie efficacement. Mais ce n’est que le début du voyage.

Le cerveau de l’opération

Si le pack de batteries est le muscle de votre Bluetti, la carte électronique (carte-mère, PCB…) en est le cerveau. Et pour fabriquer ce cerveau, Bluetti ne lésine pas sur les moyens.

« Notre ligne d’assemblage électronique utilise ce qui se fait de mieux en termes d’équipement« , me confie fièrement un responsable de production. « Nous utilisons des monteuses Yamaha de dernière génération. C’est comme si vous faisiez de la haute couture, mais pour l’électronique. ».

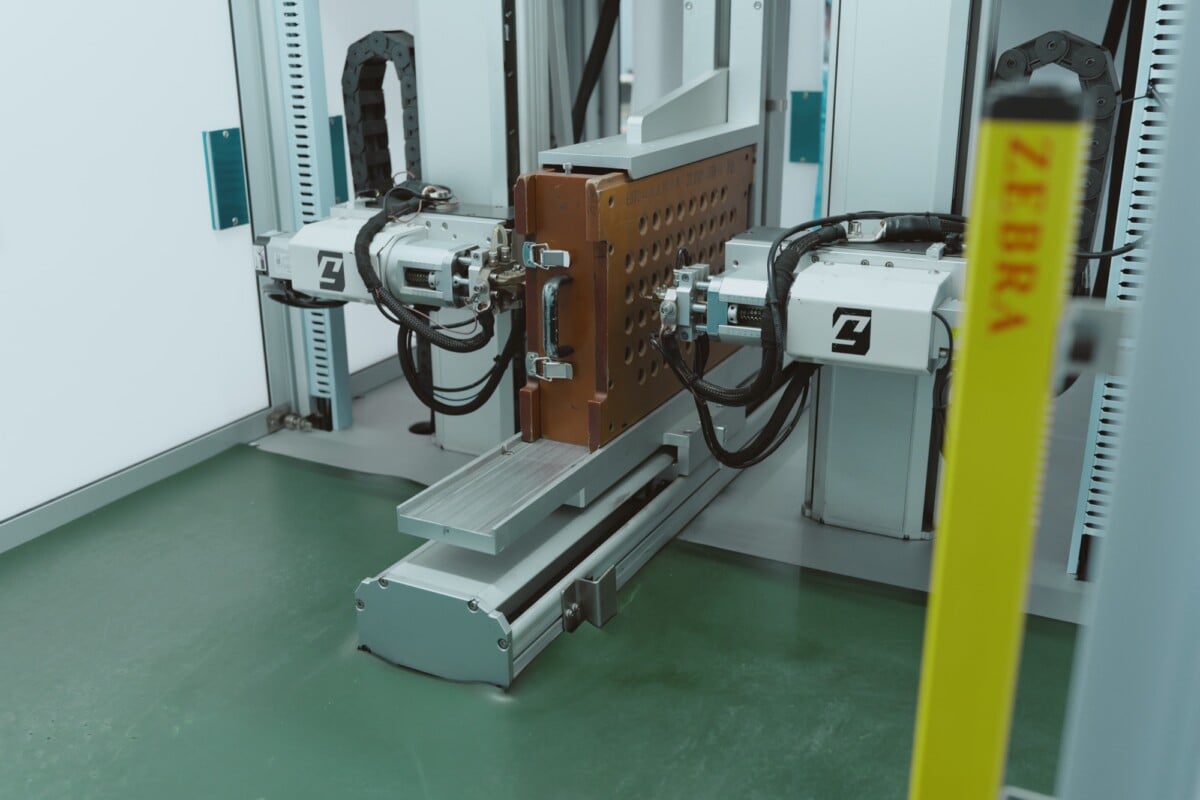

Le processus d’assemblage électronique se décompose en quatre étapes cruciales :

- La technologie de montage en surface (SMT) : c’est ici que les composants les plus petits sont placés sur la carte avec une précision micrométrique.

- L’insertion des composants traversants (DIP) : pour les éléments plus gros qui nécessitent une fixation plus robuste.

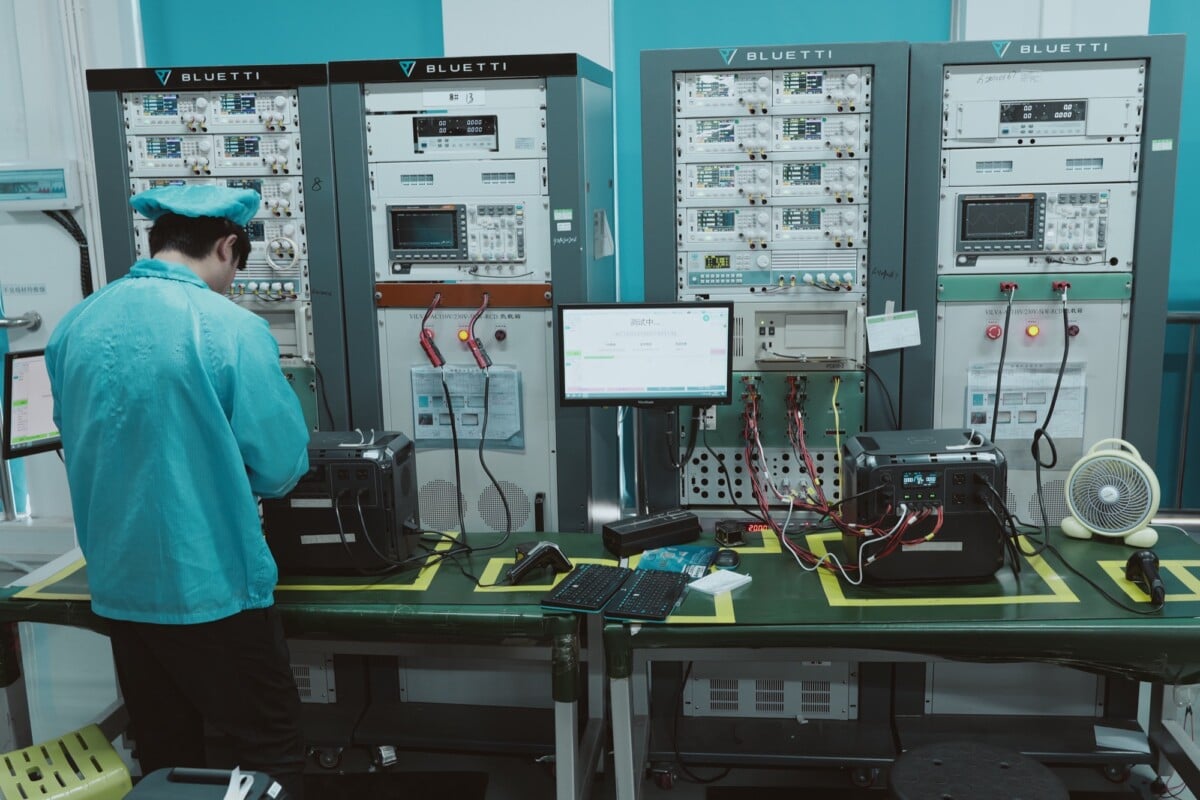

- Le test et la programmation : chaque carte est testée et le firmware est installé.

- Le revêtement conforme : une couche protectrice est appliquée pour protéger l’électronique des agressions extérieures.

« Ce qui est fascinant« , poursuit mon guide, « c’est que cette partie de la production est presque entièrement automatisée. Les robots sont bien plus précis et rapides que nous pour ces tâches minutieuses. »

Voici d’ailleurs une vidéo filmée par Bluetti permettant de se rendre compte d’une partie des tests effectués par l’entreprise.

L’assemblage final

Une fois le pack batterie et la carte électronique prêts, vient le moment de l’assemblage final. C’est à ce stade que l’on voit réellement prendre forme la batterie solaire que vous utiliserez bientôt.

Contrairement à l’assemblage électronique, cette étape fait davantage appel à l’expertise humaine. « Certaines tâches nécessitent encore le savoir-faire et la flexibilité d’un opérateur humain« , m’explique-t-on.

Nous avons environ 60 % d’automatisation dans nos usines, mais l’assemblage final reste en grande partie manuel. ». Il faut savoir que ce taux peut dépasser les 90 % pour un smartphone.

Bluetti

Chaque Bluetti passe entre les mains expertes d’opérateurs qui vérifient méticuleusement chaque connexion, chaque vis, chaque joint. C’est un ballet bien rodé où chaque geste compte.

La qualité avant tout : des tests, encore des tests

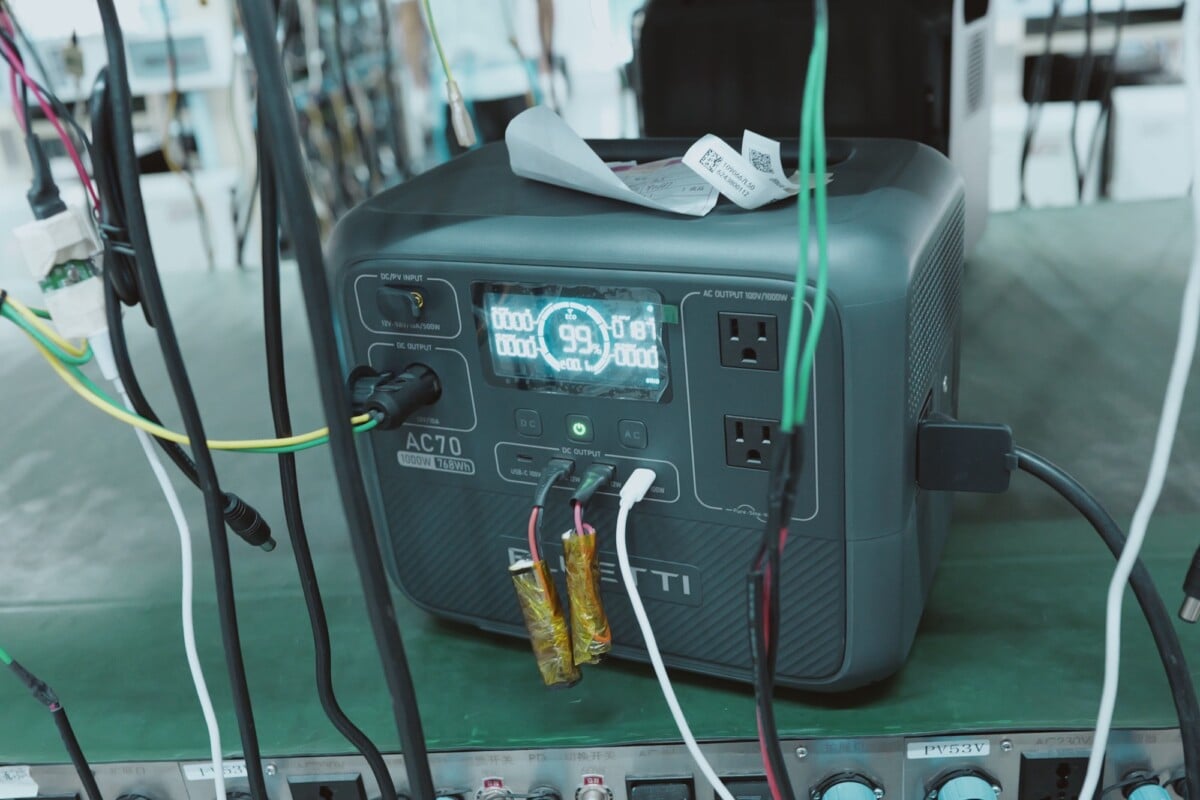

Si vous pensiez que votre Bluetti était prêt à partir après l’assemblage… C’est là que commence une série de tests.

« Nous avons 16 processus de contrôle qualité au total », m’annonce fièrement le responsable qualitéz. Chaque étape de la production est suivie d’une vérification. Mais le plus impressionnant, c’est ce qui se passe après l’assemblage.

Chaque batterie Bluetti subit en effet un test de vieillissement accéléré. Pendant plusieurs heures, elle est soumise à des conditions d’utilisation intenses, simulant des mois d’utilisation en quelques heures, « on cherche à repérer les défauts potentiels avant qu’ils n’apparaissent chez le client« . Bluetti nous précise que l’énergie est récupérée pour charger d’autres batteries.

Après ce test de vieillissement vient l’épreuve finale : l’ATE, ou Automated Test Equipment. C’est un test complet des fonctionnalités et des performances de chaque unité. Tension, ampérage, efficacité de conversion… tout est passé au crible.

« C’est seulement après avoir passé tous ces tests qu’une batterie Bluetti est considérée comme prête à être utilisée« , conclut le responsable qualité. « Nous préférons être trop prudents plutôt que de risquer de décevoir un client. »

Ce qui m’a le plus frappé lors de cette visite, c’est l’engagement de Bluetti envers la qualité. L’entreprise ne se contente pas d’assembler des produits : elle les conçoit, les développe et les teste en interne. C’est aussi ce qui peut différencier la qualité de deux produits, au-delà du prix. Mais ça, vous ne pouvez pas le vérifier en magasin.

Pour aller plus loin

Quels sont les meilleurs kits de panneaux solaires Plug and Play ? Notre comparatif

Ce contenu est bloqué car vous n'avez pas accepté les cookies et autres traceurs. Ce contenu est fourni par Disqus.

Pour pouvoir le visualiser, vous devez accepter l'usage étant opéré par Disqus avec vos données qui pourront être utilisées pour les finalités suivantes : vous permettre de visualiser et de partager des contenus avec des médias sociaux, favoriser le développement et l'amélioration des produits d'Humanoid et de ses partenaires, vous afficher des publicités personnalisées par rapport à votre profil et activité, vous définir un profil publicitaire personnalisé, mesurer la performance des publicités et du contenu de ce site et mesurer l'audience de ce site (en savoir plus)

En cliquant sur « J’accepte tout », vous consentez aux finalités susmentionnées pour l’ensemble des cookies et autres traceurs déposés par Humanoid et .

Vous gardez la possibilité de retirer votre consentement à tout moment. Pour plus d’informations, nous vous invitons à prendre connaissance de notre Politique cookies.